Die Einführung von Mega- und Gigacasting-Verfahren verändert die Automobilindustrie: Einteilige Strukturbauteile wie Front- oder Heckunterwagen sowie Batteriegehäuse aus Aluminiumdruckguss ersetzen hunderte von Einzelkomponenten, die geschweißt werden müssen. Diese, beispielsweise von Tesla und Volvo genutzte Technologie vereinfacht die Produktion, reduziert Gewichte und verbessert die Steifigkeit der Bauteile. Gleichzeitig stellt sie neue Anforderungen an die Nachbearbeitung der Gussteile.

Darauf versteht sich Aulbach Automation abk Pressenbau aus dem unterfränkischen Mömlingen. Das Unternehmen mit 70 Mitarbeitern ist auf die Fertigung hochspezialisierter Entgratpressen für die Gießereiindustrie spezialisiert. 2021 stieg es in das Segment Mega- und Gigacasting ein, also das Bearbeiten von großen Gussteilen mit Abmessungen über 3 x 2,5 Metern und Schussgewichten von 80 bis 120 Kilogramm. „Die Entscheidung damals war mutig und riskant – denn wir sind ohne einen Auftrag gestartet. Deshalb sind wir jetzt dem Wettbewerb einen Schritt voraus“, sagt Geschäftsführer Ulrich Krimm.

Heute ist Aulbach Automation nach eigenen Angaben Marktführer bei Entgratpressen für den Großguss und hat allein bis September 2025 23 Entgratpressen für Megacasting ausgeliefert.

Zum Erfolg beigetragen hat das kombinierte Angebot von Presse und Werkzeug aus einer Hand. Die meisten der internationalen Kunden, die überwiegend aus der Automobilindustrie und dem Maschinenbau stammen, nehmen es in Anspruch.

Gemeinsam mit dem Schwesterunternehmen Aulbach Entgratungstechnik bietet der Maschinenbauer Komplettlösungen an, die perfekt aufeinander abgestimmt sind. „Wir kennen und beherrschen den gesamten Prozess“, betont Krimm. „Diese Kombination ist einzigartig und verschafft uns einen entscheidenden Wettbewerbsvorteil.“

Die Bauzeit einer kundenspezifischen Presse beträgt etwa 35 Wochen. Da Entwicklung, Konstruktion, Schweißerei, Lackiererei, Schaltschrankbau und Montage der Pressen ebenso wie der Werkzeugbau am gleichen Standort stattfinden, sind die Abstimmungswege kurz.

Im Zentrum moderner Entgratpressen steht zunehmend die Ergonomie, Sicherheit und Effizienz des Werkzeugwechsels – eine Kernkompetenz des Rüstzeitoptimierers ROEMHELD aus dem mittelhessischen Laubach. Denn eine zentrale Herausforderung beim Entgraten großer Gussteile liegt in der sicheren und präzisen Handhabung der bis zu 30 Tonnen schweren Werkzeuge. Automatisierte Lösungen sind in puncto Arbeitssicherheit und Produktivität angesichts der Dimension und Gewichte die erste Wahl. Im Rahmen vollautomatischer Anlagenkonzepte wie kompletter Megacasting-Druckgussanlagen sind sie Standard.

Je nach Anforderung werden die Werkzeuge per Kran oder Transportwagen an die Presse gebracht, dort mittels Vakuumsauger oder Roboter auf hydraulische Transportleisten von ROEMHELD gehoben und dann präzise in die Presse eingeschoben, dort positioniert und gespannt. Die Entnahme erfolgt in umgekehrter Reihenfolge.

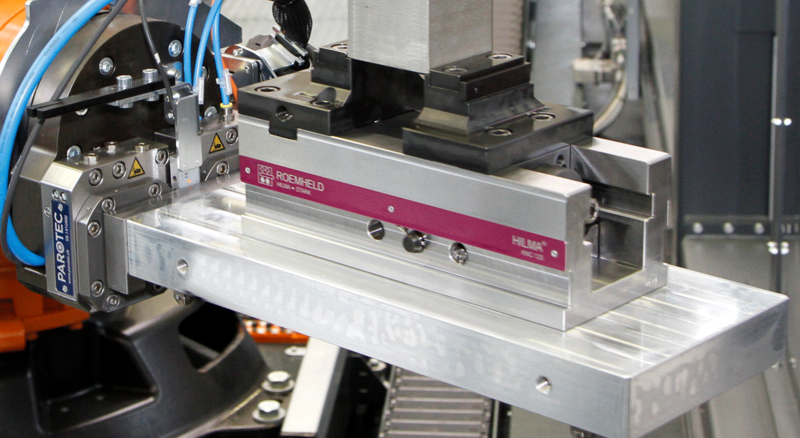

Seit über zehn Jahren greift Aulbach Automation hierzu auf Werkzeugspann- und Wechselsysteme der ROEMHELD Gruppe zurück. Seither werden die Komponenten des Spanntechnikspezialisten – insbesondere angetriebene Werkzeugwechselsysteme, Kugel- und Rollenleisten sowie Werkzeugspannelemente – standardmäßig auf den großformatigen Entgratpressen verbaut.

„Für die Produkte sprechen aus unserer Sicht viele Gründe: Ihre Präzision, die kurzen Lieferzeiten, die Zuverlässigkeit, ihre Langlebigkeit sowie die sehr gute Abstimmung der Elemente untereinander und auch ein überzeugender Service. All das macht ROEMHELD für uns zu einem idealen Partner“, erklärt André Pfeifer, Technischer Projektleiter bei Aulbach Automation.

Als ein Erfolgsbeispiel nennt er eine Magacasting-Anlage der Schweizer Bühler Group. Sie hat 2022 an ein Produktionswerk von Volvo Cars in Schweden zwei komplette Druckgießanlagen einschließlich Aulbach-Entgratpresse geliefert, die mit Werkzeugspann- und Wechseltechnik von ROEMHELD ausgestattet sind.

Auf dem Pressentisch kommen – wie bei den meisten Entgratpressen, die Aulbach Automation mit ROEMHELD-Komponenten ausrüstet – hydraulisch doppeltwirkende Schwenk-Senkspannelemente zum Einsatz.

„Sie erreichen trotz ihrer kompakten Bauform Spannkräfte zwischen 60 und 412 Kilonewton“, erläutert Pfeifer. Damit lassen sich Spannrandtoleranzen von ±1,5 Millimetern ausgleichen und selbst schwer zugängliche Stellen sicher spannen.

„Die Kraft wird effizient übertragen, denn der Spannkolben wird so bewegt, dass während einer Hubphase gleichzeitig eine 45°-Drehung ausgeführt wird. Das erlaubt ein sicheres und störkantenfreies Einfahren der Werkzeuge.“

Die Besonderheit des Spannsystems liegt in seiner hohen Betriebssicherheit: Die Überwachung der Löse-, Umschalt- und Spannposition erfolgt induktiv, der Schwenkmechanismus ist durch eine federbelastete Überlastsicherung sowie eine Handnotbetätigung zusätzlich geschützt.

Um das Ein- und Ausfahren der schweren Werkzeuge zu erleichtern, sind in die Tischfläche außerdem Transportleisten von ROEMHELD integriert.

Am Pressenstößel werden 90°-Schwenkspanner verwendet, die im Prinzip ausgestattet sind wie die Spannelemente am Pressentisch. „Die ROEMHELD-Spanntechnik in Pressenstößel und Pressentisch gewährleistet, dass selbst großformatige, schwere Werkzeuge zuverlässig fixiert und in Position gehalten werden – entscheidend für die Prozesssicherheit und Wiederholgenauigkeit im Megacasting“, betont Pfeifer. Die Toleranzen der Spannlösung liegen bei wenigen Zehntel Millimeter, was die geforderten Bauteiltoleranzen mühelos erfüllt.

Angetrieben werden alle Spannelemente zentral von einem ROEMHELD-Hydraulikaggregat, dessen Leistung auf die Komponenten abgestimmt ist. Das modular aufgebaute Element steuert und überwacht alle Funktionen. Bei Produktionsunterbrechungen aktiviert sich automatisch ein energiesparender Standby-Modus.

Die Regelung der Spanntechnik ist in die Maschinensteuerung der Entgratpresse integriert. Sie basiert auf einer Siemens-Steuerung, die von Aulbach Automation mit einer eigenen, intuitiv bedienbaren Oberfläche ausgestattet wurde, und ermöglicht einen schnellen Zugriff auf alle Prozesse.

Zu den Vorteilen des automatisierten Werkzeugwechsels zählen reduzierte Rüstzeiten, erhöhte Prozesssicherheit. Für den Bediener zählen vor allem eine verbesserte Ergonomie und Sicherheit beim Arbeiten an der Presse. Während die Häufigkeit von Werkzeugwechseln im Megacasting-Bereich typischerweise gering ist, steht die Qualität des Wechselvorgangs im Vordergrund. Das ungenaue Positionieren oder falsche Spannen von Werkzeugen kann diese beschädigen und zu fehlerhaften Bauteilen führen, was teure Produktionsausfälle verursacht.

Um die Voraussetzungen für weiteres Wachstum zu schaffen, hat Aulbach Automation 2024 eine neue Montagehalle mit 63 Tonnen Krankapazität errichtet, in der die großen Pressen stehend montiert werden können.

Für die Zukunft rechnet Krimm mit einer kontinuierlich wachsenden internationalen Nachfrage nach immer größeren Megacasting-Entgratpressen. Daher plant der Maschinenbauer die Erweiterung der Pressengrößen über die aktuellen Dimensionen hinaus. „Wir sehen zudem, dass die Anforderungen unserer Kunden immer individueller werden“, sagt der Geschäftsführer. „In Zukunft werden sicher vermehrt spezifische Anpassungen notwendig sein. Mit ROEMHELD als Partner sind wir zuversichtlich, gemeinsam Lösungen zu entwickeln, die die hohen Erwartungen unsere Kunden erfüllen.“

Wir sind für Sie da.

Sie haben Fragen zu Ihrem Kundenkonto, Anfragen oder Bestellungen? Kontaktieren Sie uns gerne.

Nutzen Sie die kostenlosen Vorteile unseres Login-Bereichs:

- Download von CAD-Daten

- Download von Betriebsanleitungen

Willkommen zurück! Melden Sie sich in Ihrem bereits bestehenden Benutzerkonto an.