Weber est sur la voie de succès. L’entreprise en forte croissance est, selon ses propres dires, leader du marché international des machines pour la découpe industrielle à haute performance de saucisses, jambons et fromages. Afin de réduire encore les coûts unitaires et la pénurie de main-d’œuvre qualifié sur le site de Neubrandenburg, dans le Mecklembourg-Poméranie Occidentale, la production y est depuis peu automatisée à partir de la taille de lot un et pratiquement sans personnel. Le serrage des pièces joue un rôle important dans cette réussite.

Dirk Kleinwächter, directeur de Weber Maschinenbau GmbH à l’usine de Neubrandenburg, est convaincu d’avoir choisi la bonne voie: «Nous sommes l’une des premières entreprises de la région à fabriquer de manière automatisée à partir de la taille de lot un et je suis sûr que ce sera la tendance de l’industrie dans les années à venir.»

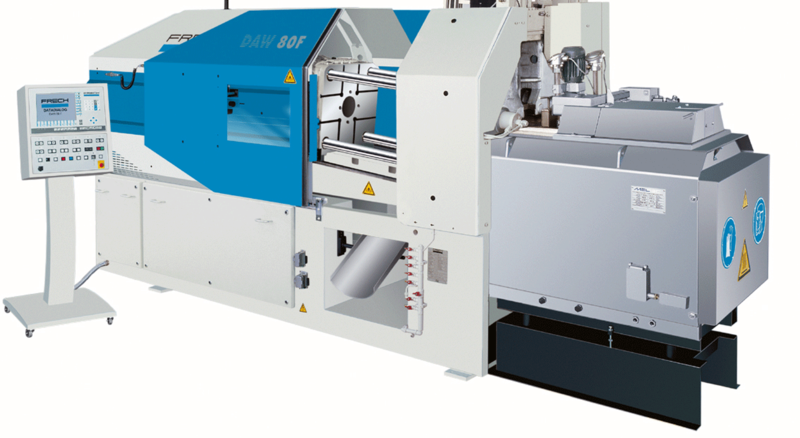

L’entreprise y produit, sur une surface de 18.000 mètres carrés, des trancheuses à haut rendement (slicer), des machines à découenner et à glacer ainsi que des couteaux circulaires et faucilles. Ces machines font partie d’une gamme complète de produits destinés à l’industrie alimentaire, qui va des appareils individuels aux lignes complètes de découpe, de portionnement et de pesage pouvant atteindre 30 mètres de longueur.

Une multitude de pièces différentes est fabriquée, car le site de Neubrandenburg fournit, non seulement des machines entières, mais aussi des pièces de tôle et d’usinage à d’autres sites de production du groupe d’entreprises. Pour des raisons de qualité notamment, le taux d’intégration verticale est particulièrement élevé (85 %); même les vis et les écrous sont fabriqués sur place. Environ 95 pour cent des pièces sont usinées à l’état humide avec un lubrifiant réfrigérant.

Dès le début, le directeur Kleinwächter a accordé une grande importance au projet d’automatisation: «La poursuite de la réduction de nos coûts unitaires ne peu se faire qu’avec une production encore plus efficace. Nous y parvenons grâce à des investissements continus dans l’automatisation.»

Les objectifs concrets du projet sont décrits par Frank Brunner, chef du département usinage: «Nous voulions réduire les coûts unitaires, augmenter les temps de fonctionnement des broches, accélérer la préparation et fabriquer de manière rentable même des lots de un à cinq.»

Carsten Toboldt, chef de l’usinage à Neubrandenburg, a joué un rôle déterminant dans la mise en œuvre opérationnelle. L’analyse des quelques 14.000 composants vivants de l’usine a donné le coup d'envoi du projet d’automatisation en 2014. Elle a révélé qu’à Neubrandenburg, environ 80 pour cent de tous les composants ont une largeur de 75 mm ou 125 mm et sont adaptés à une fabrication automatisée.

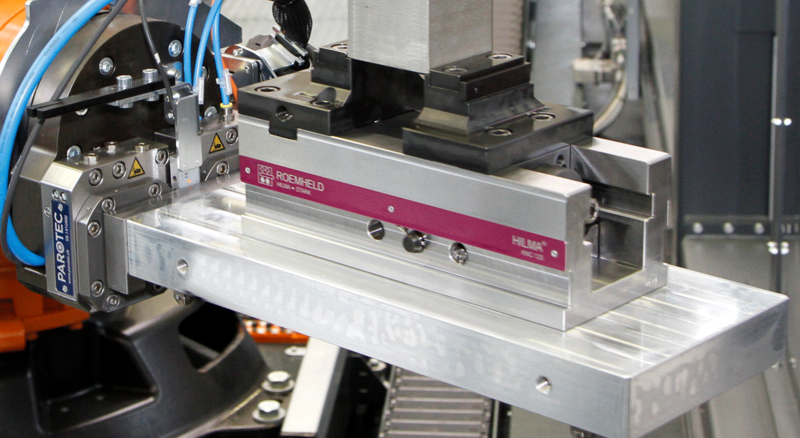

À la mi-2015, les résultats obtenus peuvent être appréciés. Les temps de fonctionnement des broches des machines ont pu être augmentés de 50 pour cent auparavant à 85 pour cent, même si, selon Toboldt, «quelques points de pourcentage sont encore possibles.» Avec un temps de fonctionnement annuel de la machine de 300.000 minutes, les broches fraisent désormais 105.000 minutes de plus qu’auparavant, un succès qui repose surtout sur le fait que la préparation a été déplacée hors de la machine, sur un poste de préparation externe. Pendant la semaine, la fabrication est automatisée dans les équipes du matin et du soir, la nuit et les week-ends, la production se fait sans personnel, même pour les plus petites tailles de lots. La solution d’automatisation complète comprend deux centres d’usinage DMU 85 monobloc de DMG avec des systèmes de serrage point zéro, un système de palettes Promot avec 98 palettes en deux tailles et 104 étaux-machine KNC 125 avec une force de serrage de 40 kN, y compris les mors correspondants.

Au poste de préparation externe, les pièces sont serrées avec les étaux-machine et préparées pour l’usinage. Toboldt explique le choix d’un seul type d’étau: «Nous voulions un modèle universel. C’est pourquoi nous avons aussi la même trame de fixation sur toutes les palettes pour le montage des étaux.» Le modèle des trous de fixation et de montage, appelé en interne «trame Weber» est également utilisé dans l’usine du siège de l’entreprise à Breidenbach, où des étaux-machines HILMA de type KNC et DS 125 sont utilisés.

Grâce à la trame dans la partie inférieure de l’étau, on obtient une adhérence optimale à la palette. De plus, il est possible renoncer aux griffes de serrage gênantes, ce qui permet de monter les étaux-machine plus près les uns des autres. Par défaut, deux ou exceptionnellement trois étaux peuvent être fixés de manière flexible sur les 68 grandes palettes au total, dont les dimensions sont de 500 x 500 mm, avec différents écartements.

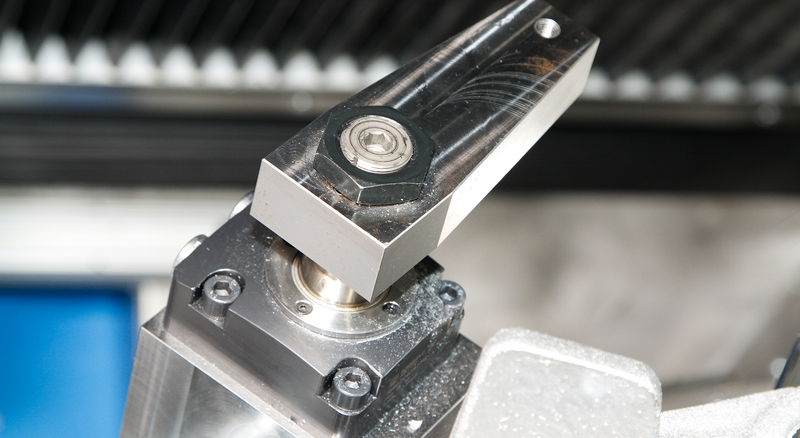

Un étau-machine peut être placé sur les 30 palettes plus petites, deux fois moins grandes, elles sont principalement utilisées pour l’usinage sur 5 faces. Ils sont fixés et positionnés sur la table de la machine avec des systèmes de serrage point zéro, ce qui permet de les remplacer en quelques secondes. Pour les versions plus petites, une prépalette est insérée entre elles. Cela permet d'atteindre la hauteur requise pour l’usinage sur 5 côtés, de sorte que la broche puisse atteindre la pièce de tous les côtés sans risque de collision.

L’étau-machine mécanique-hydraulique HILMA KNC 125 utilisé à Neubrandenburg couvre, avec sa largeur de mors de 125 mm, les quatre cinquièmes des pièces fabriquées dans l’usine. Il offre une grande flexibilité, car les plages de serrage peuvent être modifiées rapidement et les mors changés très vite. De plus, avec un seul type de base, les inserts interchangeables et les mors peuvent être utilisés sur tous les étaux. Le KNC est utilisé en deux versions: En version standard avec longueur de l'embase de 440 mm et en «version Weber» raccourcie de 120 mm. La courte forme est surtout utilisée dans les espaces de machine étroits pour l’usinage sur 5 faces. Carsten Toboldt explique: «Pour 80 pour cent de toutes les pièces, nous parvenons à les fabriquer en un seul serrage.»

Outre le raccourcissement de l’étau-machine, le spécialiste de la technique de serrage a procédé pour Weber à d’autres adaptations spécifiques au client. Christoph Neuhaus, responsable des ventes de systèmes de serrage de pièces sur le site de ROEMHELD à Hilchenbach, et Enrico Weigel, conseiller technique du partenaire commercial régional Adolf Neuendorf GmbH, ont été les interlocuteurs de la société de Neubrandenburg.

Afin de pouvoir serrer le plus grande nombre de pièces possible avec un seul type d’étau, la plage de serrage a, par exemple, été élargie. En déplaçant les mors fixes des étaux-machine raccourcis vers l’arrière, les experts en technique de serrage ont pu éliminer les arêtes perturbatrices, pour que les outils travaillent sans collision lors de l’usinage sur 5 côtés. En outre, une goupille sécurisée permet de maintenir les chariots des étaux en position même lorsque la machine est en mouvement rapide et qu’ils ne sont pas serrés.

«De plus, nous avons développé des mors de serrage spécifiques aux clients, selon les spécifications de Weber, car la plupart des composants sont serrés avec des mors de serrage rehaussés, y compris des inserts interchangeables», explique Neuhaus. Pour ce faire, les techniciens du spécialiste de la technique de serrage ont étudié les considérations du client sur les composants et les collisions ainsi que les possibilités de montage sur la palette.

En standard, les inserts interchangeables à remplacement rapide sont disponibles en alternative avec une structure grip, avec un revêtement en métal dur ou en TUC. Ils sont utilisés pour augmenter les forces de maintien en cas de besoin, pour compenser des surfaces de serrage non parallèles ou lorsqu’un serrage puisant est nécessaire en cas de bords de serrage étroits. Au besoin, elles permettent également de réduire les bords de serrage d’une pièce à usiner.

Neuhaus et Weigel n’ont plus eu à convaincre les responsables de Weber de la qualité de leurs étaux-machine. L’entreprise utilise des étaux-machine HILMA depuis près de 15 ans. En outre, les responsables du projet ont déjà testé l’étau mécanique-hydraulique pour machines KNC 125 lors d’un essai interne afin de vérifier son adéquation avec le projet d’automatisation. Avec succès, comme le rapporte Carsten Toboldt: «La force de serrage élevée, la sécurité des processus, la grande flexibilité ainsi que la simplicité et la fiabilité de l’utilisation parlent en faveur du KNC. Associé à une qualité et une fiabilité élevées, nous n’avons pas trouvé cela chez d’autres fournisseurs.»

Le changement de pièce est très simple: La pièce est libérée à l’aide d’une manivelle, puis la goupille est tirée. Le cas échéant, le chariot peut être déplacé manuellement dans une autre plage de serrage. Si la plage de serrage est grossièrement préréglée et le chariot fixé par une goupille, la manivelle permet d’abord de serrer mécaniquement jusqu’à la pièce à usiner. En continuant à tourner la manivelle, on passe à la plage de haute pression hydraulique, puis la force de serrage augmente de manière linéaire jusqu’au maximum.

Le KNC a été choisi en raison de sa longue expérience, comme le souligne le chef de production Brunner: «Nous utilisons des étaux-machine HILMA depuis 14 ans et nous n’avons jamais eu de problème ou de situation dans laquelle un composant ne pouvait pas être serré. Ils sont toujours précis en position et serrent de manière fiable. Je suis sûr que nous travaillerons bien avec ces moyens de serrage pendant les 10 à 15 prochaines années.»

Une fois les études terminées, Weber a commandé en novembre 2014 un total de 104 étaux-machine KNC dans la version personnalisée et un équipement de base de mors de serrage. Avant la fin de l’année, ROEMHELD a fourni les premiers étaux à roder, et Weber a reçu les exemplaires restants avant la fin janvier. Dans les usines de Neubrandenburg et de Breidenbach, les trous ont été percés sur les palettes, ce qui permet de fixer les étaux rapidement et en toute sécurité, et de les positionner avec une précision de 2 µm.

Une documentation relative à l’application, fournie par le fabricant, facilite aux responsables de l’entreprise l’équipement ultérieur simple d’autres palettes avec des étaux. Pour que tous les moyens de serrage soient toujours prêts à fonctionner de manière fiable, Weber a également conclu un accord de service et de maintenance. Celui-ci prévoit qu’un monteur ROEMHELD vérifie une fois par an tous les systèmes de serrage et les entretient si nécessaire.

Tous les participants sont très satisfaits du déroulement du projet d’automatisation. Le chef de projet Carsten Toboldt: «La collaboration a été excellente et s’est déroulée très rapidement, ce qui nous a permis de concrétiser rapidement nos idées. Après les quatre premiers mois, de février à mi-juin, nous avons déjà serré 320 composants avec les étaux-machine dans la production automatisée, c'était très rapide.» Le directeur Kleinwächter recommande également volontiers l’entreprise de technique de serrage à d’autres personnes: «Pour un tel projet, on a besoin de partenaires comme ROEMHELD, qui nous a toujours soutenus.»

Nous sommes à votre disposition.

Vous avez des questions sur votre compte client, des demandes ou des commandes ? Veuillez nous contacter.

Profitez des avantages gratuits de notre zone login:

- Téléchargement de données CAO

- Téléchargement des instructions de service

Bienvenue à nouveau ! Connectez-vous à votre compte d’utilisateur déjà existant.