Il campo di applicazione delle piastre di bloccaggio magnetiche come mezzo di bloccaggio rapido e sicuro per attrezzi e stampi negli ultimi anni si è ampliato passando dalla lavorazione della plastica e della gomma allo stampaggio della lamiera e addirittura all’industria della pressofusione.

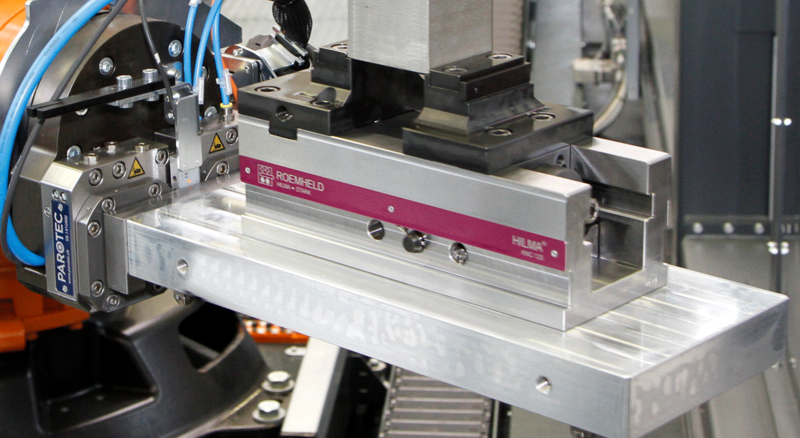

Uno dei fornitori leader a livello mondiale di mezzi di bloccaggio magnetico è ROEMHELD con i suoi prodotti HILMA. Tra i vantaggi dei mezzi di bloccaggio vi è il fatto che permettono di posizionare e bloccare anche di attrezzi e stampi con dimensioni non standardizzate. Inoltre possono essere utilizzati in vari modi e sono adatti a temperature ambiente fino a 240 °C, infine gli impianti esistenti possono essere attrezzati in un secondo momento a seconda dell’applicazione.

L’utilizzo è semplice e il bloccaggio è possibile senza problemi anche in punti difficilmente accessibili e ciò contribuisce alla elevata sicurezza di lavoro sulla macchina. Una ridotta usura degli stampi e una elevata sicurezza di processo sono fattori riconducibili al bloccaggio senza deformazioni ed estremamente preciso, in quanto la tecnica di bloccaggio magnetico è ideale anche per la produzione di componenti con tolleranze dimensionali ristrette.

Il motivo principale per il loro impiego di solito è il risparmio di tempo nel cambio degli stampi. Con sistemi di bloccaggio rapido integrati costituiti da piastre di bloccaggio magnetiche, carrello per cambio stampi, tecnica di accoppiamento e stazione di preriscaldamento, possono essere sostituiti in breve tempo da una sola persona stampi con temperatura di fino a 240 °C. In questo modo i tempi di messa a punto sulle macchine possono essere ridotti per ciascun cambio di stampo di fino a due ore. Mentre per l’impiego nella lavorazione della plastica e della gomma non sono necessarie modifiche particolari alla tecnica di bloccaggio magnetica, la pressofusione ha requisiti specifici.

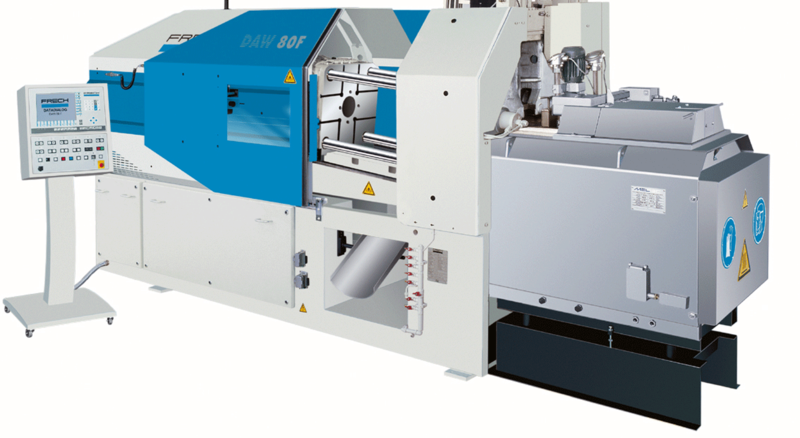

Nella collaborazione con Oskar Frech GmbH & Co. KG ROEMHELD non ha dovuto dimostrare alcuna competenza tecnologica. Il produttore di presse a iniezione è uno dei fornitori leader a livello mondiale del suo settore nella tecnologia a camera calda e fredda.

I progettisti di Oskar Frech nel 2006 per l’impiego nello stampaggio a iniezione con camera calda hanno cercato un’alternativa ai sistemi di bloccaggio rapido idraulici o alle staffe meccaniche, che permettesse un cambio stampi semplice, rapido e flessibile.

Due clienti che svolgono la loro attività nell’ambito della pressofusione si sono presentati chiedendo mezzi di bloccaggio che permettessero cambi di stampi frequenti in caso di piccole serie senza il riadattamento a posteriori degli attrezzi.

Dopo che il team con il responsabile della progettazione Jürgen Kurz aveva testato varie tecnologie di bloccaggio magnetico, sono stati scelti i mezzi di bloccaggio di ROEMHELD, uno dei principali esperti del bloccaggio stampi e del cambio stampi efficace nel settore dell’ingegneria meccanica, dei sistemi di stampaggio e dell’industria della plastica e della gomma. ROEMHELD sviluppa, produce e distribuisce in tutto il mondo sistemi di bloccaggio personalizzati e attrezzature standard per la produzione dove la tecnologia di tensione magnetica svolge un ruolo importante.

Oltre ai requisiti citati i progettisti della Svevia hanno visto molti vantaggi nella tecnologia di bloccaggio magnetico di ROEMHELD perché il sistema è intrinsecamente sicuro, di facile utilizzo da parte del cliente e il comando può essere integrato facilmente nelle macchine di stampaggio a iniezione. Inoltre era importante che il risparmio di tempo per la messa a punto rispetto all’impiego di staffe di bloccaggio fosse di circa 40 minuti per processo.

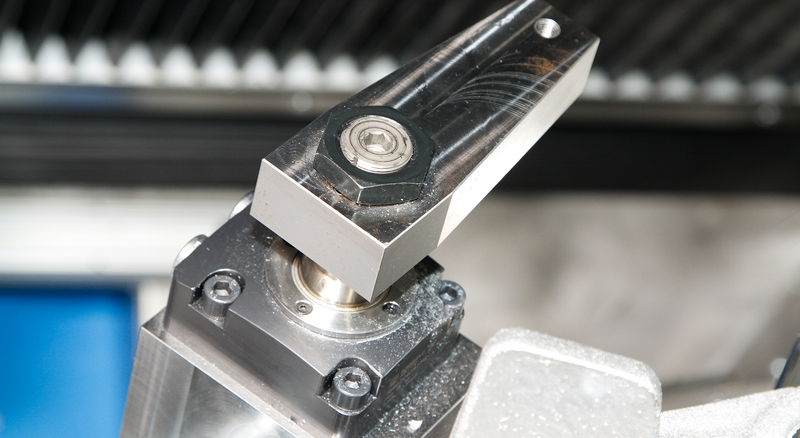

I materiali utilizzati possono determinare alcuni vincoli: nella lavorazione di alluminio e magnesio si generano temperature molto elevate di circa 650 °C che a lungo andare distruggerebbero le piastre magnetiche. Pertanto la tecnologia in questo caso non viene applicata. In caso di stampaggio a iniezione con temperature di lavorazione di circa 420 °C le forme raggiungono al contrario solo 180 °C e quindi è possibile impiegare la tecnologia di bloccaggio magnetico. L’importante è che la temperatura si distribuisca in modo uniforme sull’intero stampo in quanto le oscillazioni superiori a dieci gradi possono compromettere la qualità del prodotto. La distribuzione uniforme della temperatura in seguito al venir meno delle scanalature di bloccaggio è un ulteriore vantaggio che deve essere considerato in caso di piastre magnetiche

Per l'adattamento alle particolari condizioni di prodotto nello stampaggio a iniezione è stato necessario apportare varie modifiche al comando: In considerazione di forze di chiusura tra cinquanta e ottanta tonnellate con pesi di stampi fino a 400 chilogrammi, nello stampaggio a iniezione a camera calda, all’apertura degli stampi si sarebbero generate in parte forze di espulsione molto elevate. Impiegando la tecnologia di bloccaggio magnetico senza modificare nel software di comando ci sarebbero stati comandi errati e guasti. In caso di espulsione incontrollata il rischio sarebbe stato che lo stampo muovesse i prodotti in ghisa, causando un messaggio di errore e il fermo della macchina. Con una limitazione da parte del sistema delle forze di espulsione, questo rischio è stato scongiurato senza troppa fatica.

Dopo l’integrazione della tecnologia ROEMHELD nelle macchine per stampaggio a iniezione a camera calda zincata della serie “DAW-F“ Oskar Frech nel 2007 ha fornito tre macchine a clienti europei. Presso gli utenti le macchine da quel momento sono in produzione costante senza alcun guasto, ha riferito il Direttore di costruzione Kurz parlando dei clienti soddisfatti. Fino a fine 2009 si svolgerà la fase di analisi, poi il capo costruttore valuterà le esperienze con il suo team. I futuri campi di applicazione per la tecnologia di bloccaggio magnetico nello stampaggio a iniezione vengono individuati soprattutto tra i clienti del settore della ghisa zincata con frequente cambio stampi in piccole serie per le quali tempi di messa a punto più brevi e i relativi aumenti di produttività portano e notevoli risparmi sui costi.

Siamo a vostra completa disposizione.

Avete domande, richieste od ordinazioni? Non esitate a contattarci.

Approfittiare dei vantaggi gratuiti della nostra area di login:

- Download di dati CAD

- Download istruzioni per l’uso

Bentornata / Bentornato! Si registri nel suo conto utente.